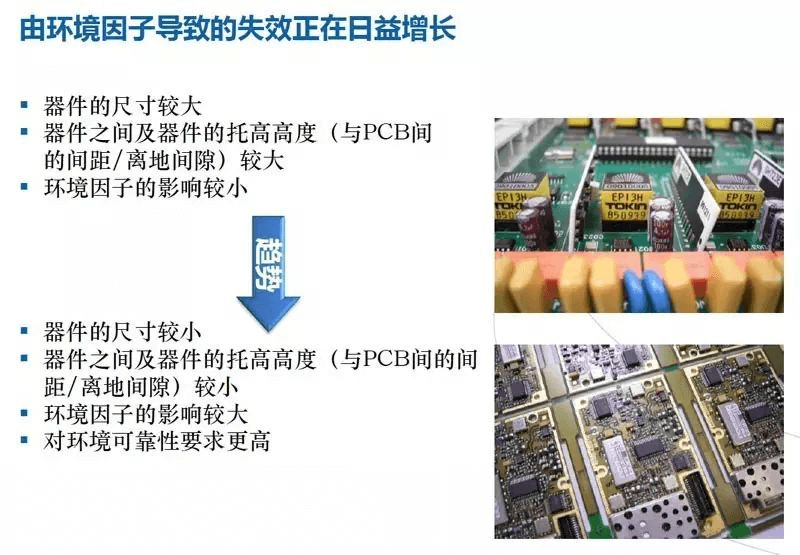

PCBA部品のサイズがますます小型化するにつれて、密度はますます高まり、デバイスとデバイス間の支持高さ(PCBと地上高の間隔)もますます小さくなり、PCBAへの環境要因の影響も増大しています。そのため、電子製品のPCBAの信頼性に対する要求はますます厳しくなっています。

1. 環境要因とその影響

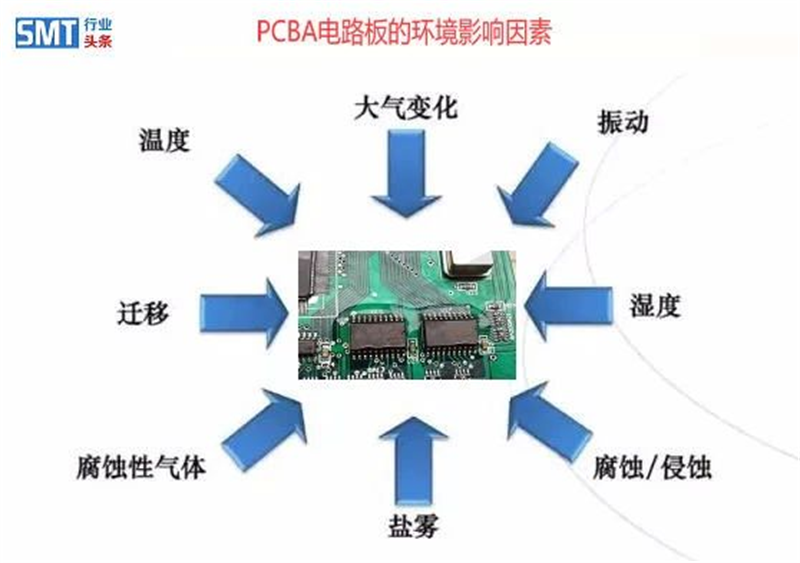

湿度、ほこり、塩水噴霧、カビなどの一般的な環境要因は、PCBAのさまざまな故障問題を引き起こす可能性があります。

湿度

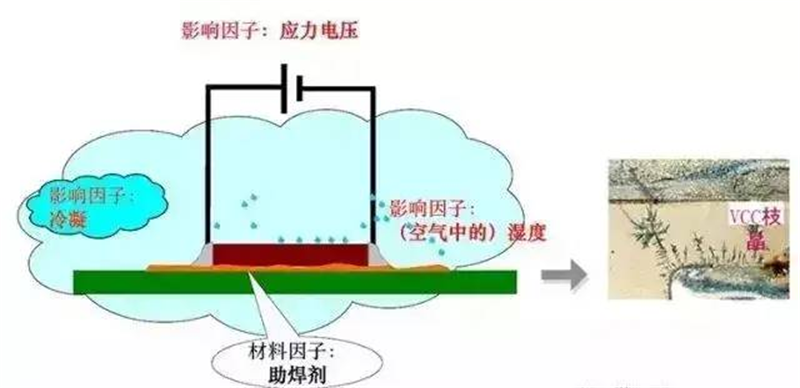

外部環境におけるほぼすべての電子PCB部品は腐食のリスクにさらされており、その中でも水は最も重要な腐食媒体です。水分子は非常に小さく、一部のポリマー材料の網目状の分子間隙間を貫通して内部に入り込んだり、コーティングのピンホールから下地の金属に到達して腐食を引き起こします。大気中の湿度が一定レベルに達すると、PCBの電気化学的マイグレーション、リーク電流、高周波回路における信号歪みなどを引き起こす可能性があります。

蒸気/湿気 + イオン性汚染物質(塩、フラックス活性剤) = 導電性電解質 + ストレス電圧 = 電気化学的マイグレーション

大気中の相対湿度が80%に達すると、5~20分子の厚さの水膜が形成され、あらゆる分子が自由に移動できるようになります。炭素が存在すると、電気化学反応が発生する可能性があります。

RHが60%に達すると、機器の表面層に2〜4個の水分子の厚さの水膜が形成され、汚染物質が溶解すると化学反応が起こります。

大気中の相対湿度が 20% 未満になると、ほぼすべての腐食現象が停止します。

したがって、防湿は製品保護の重要な部分です。

電子機器における水分は、雨、結露、水蒸気の3つの形態をとります。水は電解質であり、金属を腐食させる大量の腐食性イオンを溶解します。機器の特定の部分の温度が「露点」(温度)を下回ると、構造部品やPCBAなどの表面に結露が発生します。

ほこり

大気中には塵埃が存在し、塵埃に吸着されたイオン汚染物質が電子機器内部に沈着し、故障の原因となります。これは、現場での電子機器の故障でよく見られる問題です。

ほこりは2種類に分けられます粗塵とは、直径2.5~15ミクロンの不規則な粒子のことで、通常は故障やアークなどの問題を引き起こすことはありませんが、コネクタの接触に影響を与えます。一方、微細塵とは、直径2.5ミクロン未満の不規則な粒子のことです。微細塵はPCBA(ベニヤ板)にある程度付着するため、静電気防止ブラシでしか除去できません。

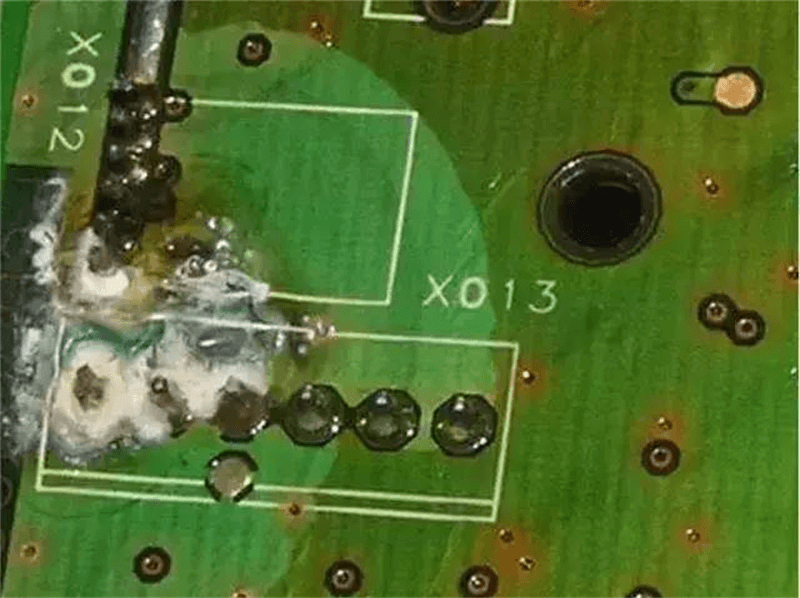

粉塵の危険性: a. PCBA の表面に埃が付着すると電気化学的腐食が発生し、故障率が上昇します。b. 埃 + 湿気 + 塩霧は PCBA に最も大きなダメージを与え、電子機器の故障は、海岸近くの化学工業および鉱山地域、砂漠 (塩性アルカリ性地域)、および淮河の南側で、白カビと雨季に最も多く発生しました。

したがって、防塵は製品の重要な部分です。

塩水噴霧

塩水噴霧の形成:塩水飛沫は、海の波、潮汐、大気循環(モンスーン)の気圧、日光などの自然要因によって引き起こされます。風に乗って内陸へ漂い、海岸からの距離が離れるにつれて濃度は低下します。通常、海岸から1km離れた場所では、塩水飛沫の濃度は海岸線の1%程度です(ただし、台風の時期はより遠くまで吹き渡ります)。

塩水噴霧の有害性:a. 金属構造部品のコーティングが損傷する。b. 電気化学的腐食速度が加速すると、金属線の破損や部品の故障につながる。

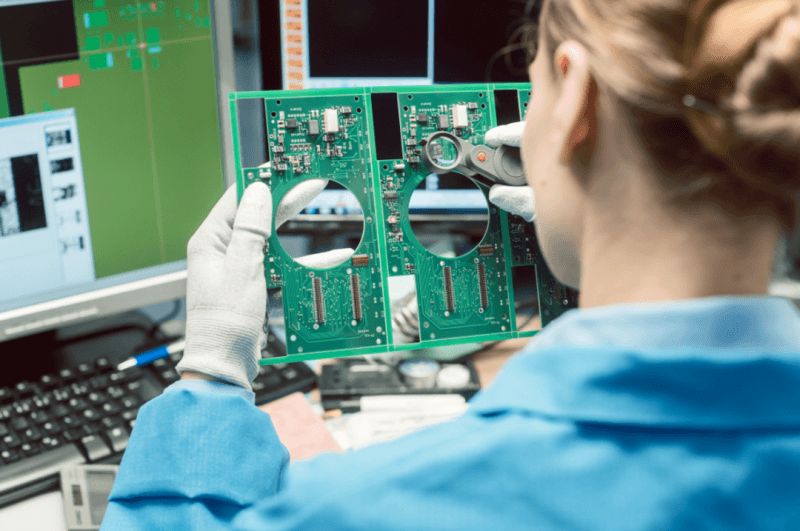

同様の腐食源:a. 手汗には塩分、尿素、乳酸などの化学物質が含まれており、これらは電子機器に対して塩水噴霧と同様の腐食作用を示します。そのため、組み立て時および使用時には手袋を着用し、コーティング層に素手で触れないようにしてください。b. フラックスにはハロゲンや酸が含まれているため、洗浄し、残留濃度を管理する必要があります。

したがって、塩水噴霧防止は製品保護の重要な部分となります。

型

糸状菌の一般的な名称である「うどんこ病」は、「かび臭い菌類」を意味し、菌糸が繁茂する傾向がありますが、キノコのように大きな子実体を形成することはありません。湿気と温暖な場所では、多くのものに、肉眼で確認できる、ふわふわした、綿毛のような、あるいはクモの巣のようなコロニー、つまりカビが生えています。

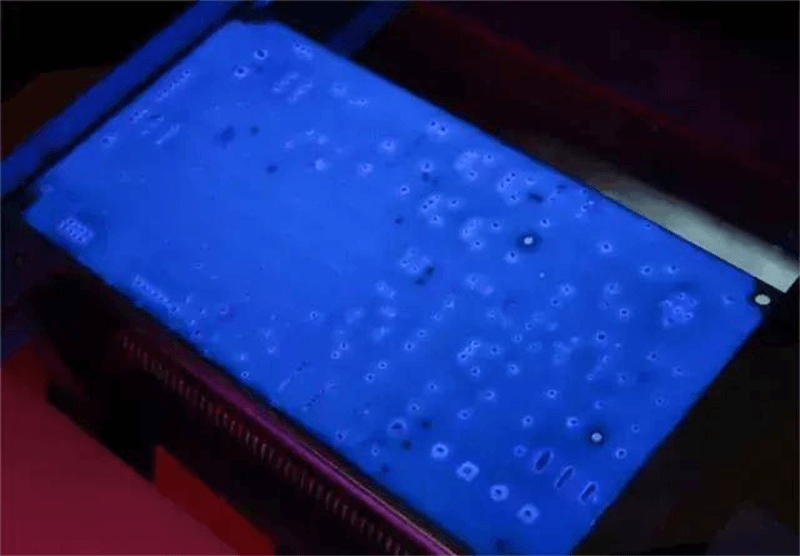

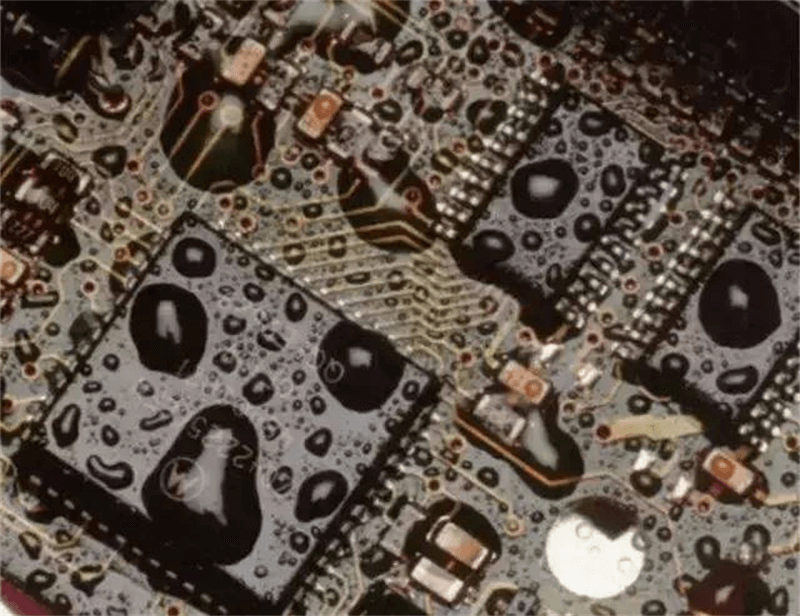

図5:PCBカビ現象

カビの害a. カビの貪食と増殖により、有機材料の絶縁性が低下し、損傷や故障が発生します。b. カビの代謝産物は有機酸であり、絶縁性と電気強度に影響を与え、電気アークを発生させます。

したがって、防カビは保護製品の重要な部分です。

上記の点を考慮すると、製品の信頼性をより確実に保証するには、外部環境からできるだけ隔離する必要があるため、形状コーティングプロセスが導入されます。

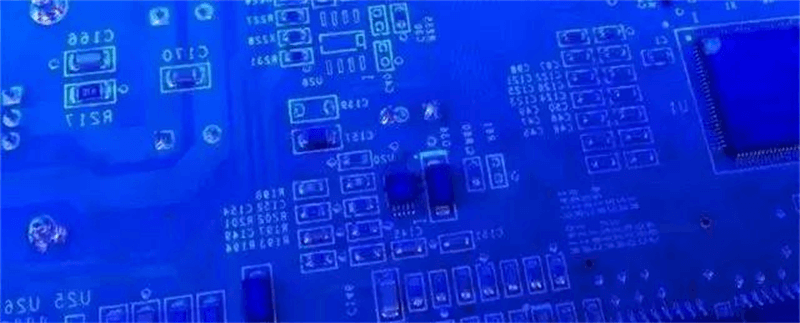

コーティング処理後の PCB コーティング、紫色のランプの照射効果により、元のコーティングがとても美しくなります。

3つの塗装防止コーティングPCB表面に薄い保護絶縁層をコーティングすることを指します。現在、溶接後のコーティング方法として最も一般的に用いられており、表面コーティングやコンフォーマルコーティング(英語名:コーティング、コンフォーマルコーティング)とも呼ばれます。このコーティングは、敏感な電子部品を過酷な環境から隔離し、電子製品の安全性と信頼性を大幅に向上させ、製品の寿命を延ばします。三層防錆コーティングは、湿気、汚染物質、腐食、応力、衝撃、機械的振動、熱サイクルなどの環境要因から回路/部品を保護すると同時に、製品の機械的強度と絶縁特性を向上させます。

PCB のコーティング処理後、表面に透明な保護フィルムを形成し、水や湿気の侵入を効果的に防ぎ、漏電や短絡を回避します。

2. コーティング工程のポイント

IPC-A-610E(電子組立試験規格)の要件によれば、主に以下の側面に反映されます。

地域

1. コーティングできない箇所:

金パッド、金フィンガー、金属スルーホール、テストホールなどの電気接続が必要な領域。

バッテリーおよびバッテリー修理業者

コネクタ;

ヒューズとケース;

放熱装置;

ジャンパー線;

光学機器のレンズ。

ポテンショメータ;

センサー;

密閉スイッチなし。

コーティングが性能や動作に影響を及ぼす可能性のあるその他の領域。

2. コーティングが必要な箇所: すべてのはんだ接合部、ピン、コンポーネント、導体。

3. オプションエリア

厚さ

厚さは、プリント回路基板の平坦で障害物のない硬化面、または基板上に取り付けた基板上で測定します。基板は、プリント基板と同じ材質のものでも、金属やガラスなどの非多孔質材料でも構いません。ウェットフィルムの厚さとドライフィルムの厚さの換算関係が文書化されている限り、ウェットフィルムの厚さ測定はコーティング厚さ測定のオプション方法として使用できます。

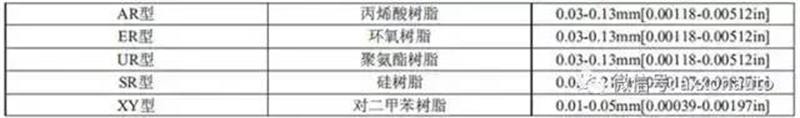

表1:コーティング材の種類ごとの厚さ範囲の標準

厚さの試験方法:

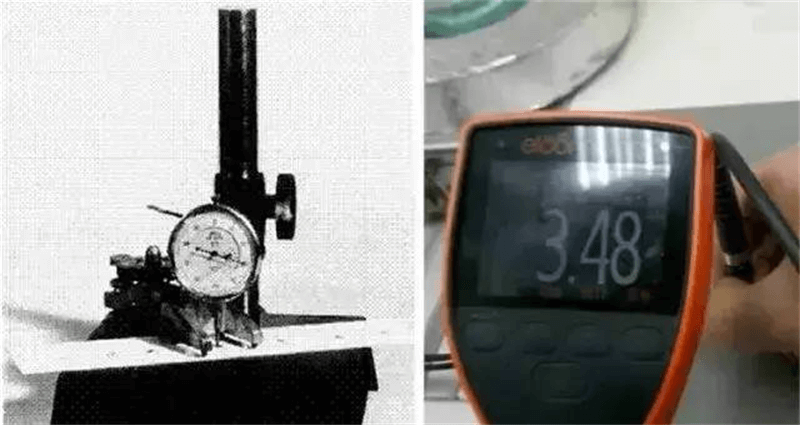

1.乾燥膜厚測定ツール:マイクロメーター(IPC-CC-830B);b乾燥膜厚計(鉄ベース)

図9. マイクロメーター乾燥フィルム装置

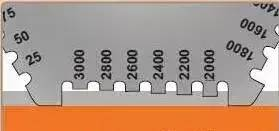

2. 湿潤膜厚測定:湿潤膜厚測定器で湿潤膜厚を測定し、糊固形分の割合で計算します。

乾燥膜厚

図10では、湿潤膜厚計で湿潤膜厚を測定し、乾燥膜厚を計算した。

エッジ解像度

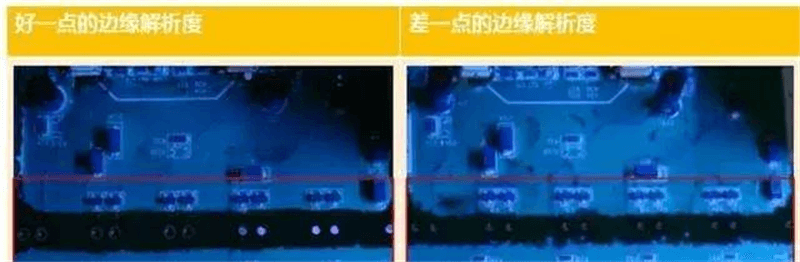

意味通常の状況では、スプレーバルブのラインエッジからの噴射は直線的ではなく、必ずある程度のバリが発生します。このバリの幅をエッジ解像度と定義します。下図に示すように、dの大きさがエッジ解像度の値となります。

注意: エッジ解像度は小さいほど良いのは間違いありませんが、顧客ごとに要件が異なるため、特定のコーティングされたエッジ解像度は顧客要件を満たす限り有効です。

図11: エッジ解像度の比較

均一

接着剤は、均一な厚さで、製品に覆われた滑らかで透明なフィルムのようである必要があります。製品の上部領域に覆われた接着剤の均一性が重視され、同じ厚さでなければならず、ひび割れ、層化、オレンジ色の線、汚染、毛細管現象、気泡などのプロセス上の問題が発生しません。

図12:軸自動ACシリーズ自動コーティング機のコーティング効果、均一性は非常に一貫している

3.コーティングプロセスの実現

コーティング工程

1 準備する

製品と接着剤、その他必要なものを準備します。

ローカル保護の場所を決定します。

主要なプロセスの詳細を決定する

2: 洗う

溶接後の汚れが掃除しにくくなることを防ぐために、溶接後はできるだけ早く掃除する必要があります。

適切な洗浄剤を選択するために、主な汚染物質が極性か非極性かを判断します。

アルコール洗浄剤を使用する場合は、安全事項に注意する必要があります。洗浄後は換気を良くし、冷却および乾燥のプロセス規則を守り、オーブン内での爆発による残留溶剤の揮発を防ぐ必要があります。

水洗浄は、アルカリ洗浄液(エマルジョン)でフラックスを洗浄し、その後純水で洗い流して洗浄液をきれいにし、洗浄基準を満たします。

3. マスキング保護(選択コーティング装置を使用しない場合)、すなわちマスク。

紙テープが転写されない非粘着フィルムを選択してください。

IC 保護には静電気防止紙テープを使用する必要があります。

一部のデバイスのシールド保護の図面の要件に従って;

4. 除湿する

洗浄後、シールド PCBA (コンポーネント) はコーティング前に事前乾燥および除湿する必要があります。

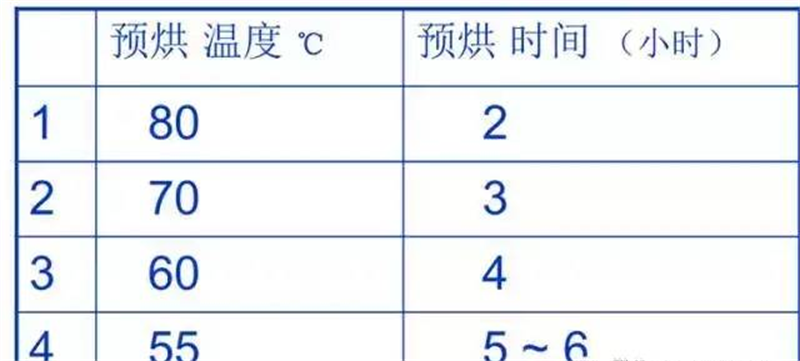

PCBA(コンポーネント)の許容温度に応じて、予備乾燥の温度/時間を決定します。

PCBA(部品)は、予備乾燥テーブルの温度/時間を決定できる。

5 コート

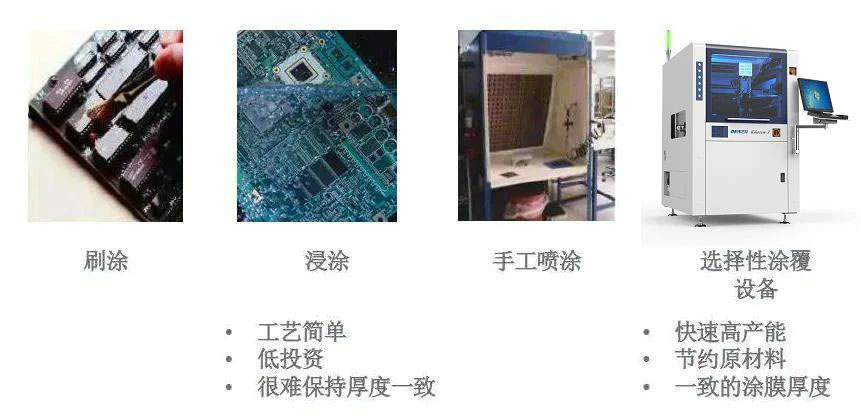

形状コーティングのプロセスは、PCBA 保護要件、既存のプロセス設備、既存の技術的余裕によって決まりますが、通常は次の方法で実現されます。

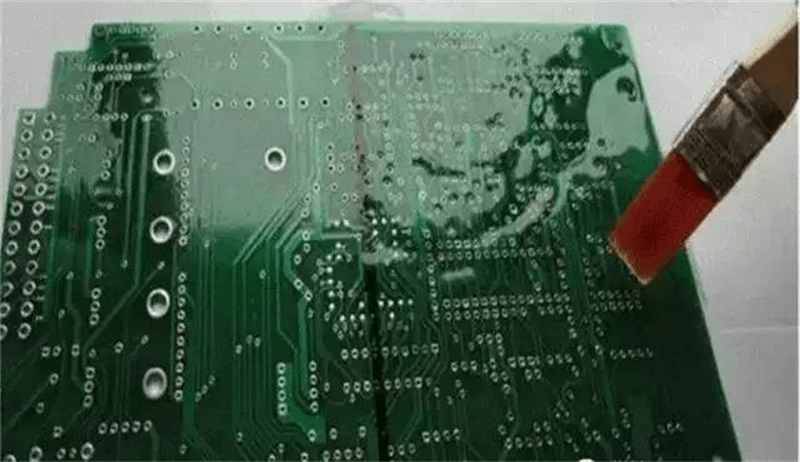

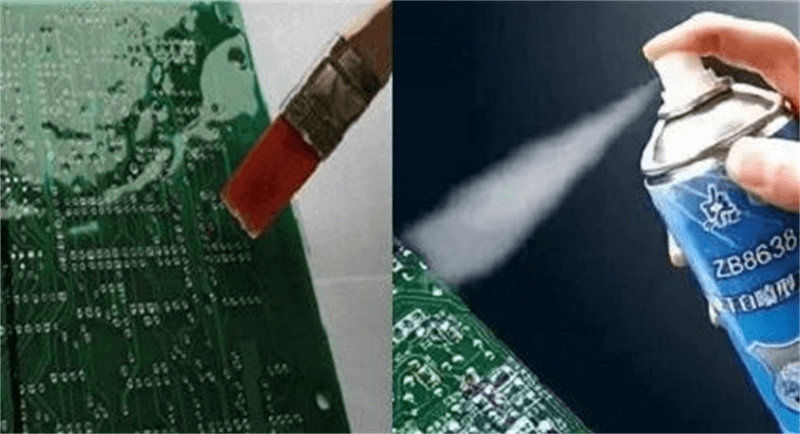

a. 手でブラシをかける

図13: 手ブラッシング法

ブラシコーティングは最も広く適用可能なプロセスであり、小ロット生産、複雑で高密度なPCBA構造、そして過酷な保護要件を満たす製品に適しています。ブラシコーティングは自由に制御できるため、塗装できない部品が汚染されることはありません。

ブラシ塗装は材料の消費量が最も少なく、2 成分塗料の高価格に適しています。

塗装工程は作業者に高い要求を課します。施工前に図面と塗装要件を綿密に把握し、PCBA部品の名称を把握し、塗装が禁止されている部分には目立つマークを付ける必要があります。

汚染を避けるため、オペレーターはプリントされたプラグインに手で触れることはできません。

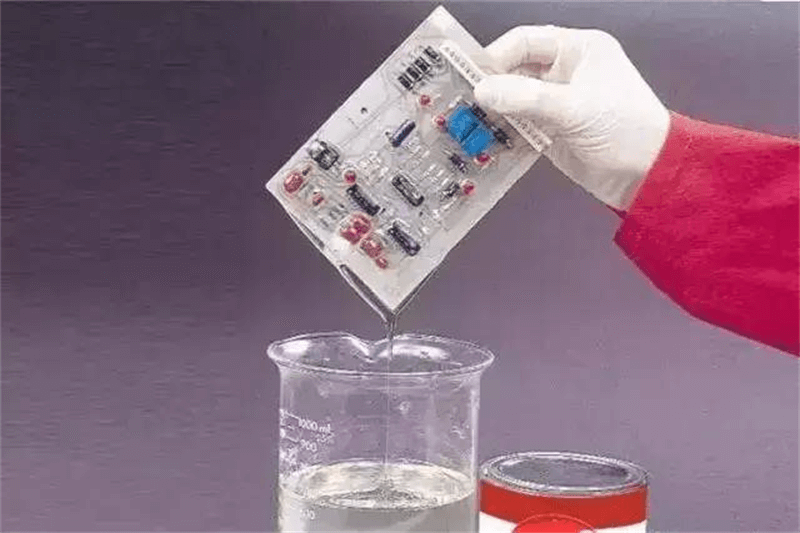

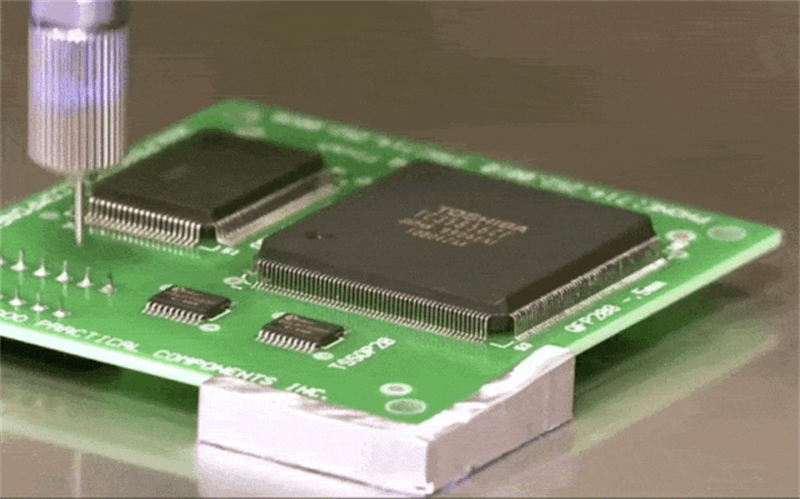

b. 手で浸す

図14: 手浸漬コーティング法

ディップコーティングプロセスは、最良のコーティング結果をもたらします。PCBAのあらゆる部分に均一で連続的なコーティングを施すことができます。ただし、ディップコーティングプロセスは、調整可能なコンデンサ、微調整可能な磁気コア、ポテンショメータ、カップ型磁気コア、および密閉性が不十分な一部の部品を備えたPCBAには適していません。

ディップコーティングプロセスの主なパラメータ:

適切な粘度を調整します。

気泡の発生を防ぐため、PCBAを持ち上げる速度を制御します。通常は1メートル/秒以下です。

c. 噴霧

スプレー法は最も広く使用され、受け入れやすい処理方法であり、次の 2 つのカテゴリに分けられます。

① 手作業による散布

図15: 手動噴霧法

ワークピースがより複雑で、自動化設備に頼りにくい大量生産状況に適しており、製品ラインの種類が少ない状況にも適しており、より特殊な位置にスプレーできます。

手作業によるスプレー塗装に関する注意:塗料ミストは、PCBプラグイン、ICソケット、一部の敏感な接点、一部の接地部品など、一部のデバイスを汚染する可能性があります。これらの部品については、シールド保護の信頼性に注意する必要があります。また、プラグ接触面の汚染を防ぐため、作業者はプリント基板上のプラグに決して手で触れないようにしてください。

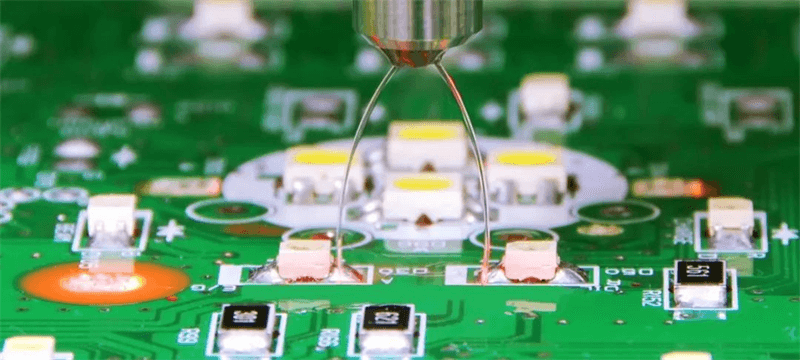

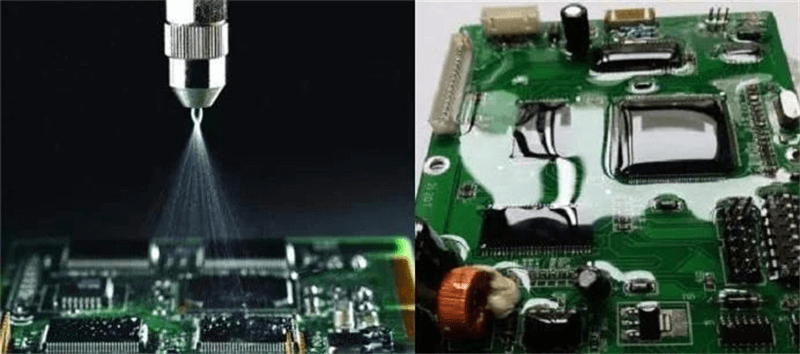

②自動散布

通常、選択的コーティング装置を備えた自動スプレー塗装を指します。大量生産に適しており、均一性、精度が高く、環境汚染が少ないです。産業の高度化、人件費の上昇、そして環境保護の厳しい要求に伴い、自動スプレー塗装装置は徐々に他の塗装方法に取って代わりつつあります。

インダストリー4.0の自動化要件の高まりに伴い、業界の焦点は適切なコーティング設備の提供からコーティングプロセス全体の問題の解決へと移行しています。自動選択コーティング機は、コーティング精度が高く、材料の無駄がなく、大量のコーティングに適しており、特に三層コーティングの大量処理に最適です。

の比較自動コーティング機そして伝統的なコーティング工程

従来のPCBA三層塗装コーティング:

1)ブラシコーティング:気泡、波、ブラシの毛の除去があります。

2) 書き込み: 遅すぎると精度を制御できません。

3) 作品全体を浸す:塗料が無駄に多すぎる、速度が遅い

4) スプレーガンのスプレー:器具の保護のため、ドリフトが多すぎる

コーティング機コーティング:

1) スプレー塗装の量、スプレー塗装の位置と範囲が正確に設定されており、スプレー塗装後にボードを拭く人員を追加する必要がありません。

2) プレートの端からの間隔が大きいプラグイン部品の一部は、固定具を取り付けずに直接塗装できるため、プレートの取り付け作業員の手間が省けます。

3) ガスの揮発がないので、クリーンな作業環境が確保されます。

4) すべての基板にカーボンフィルムを覆うための固定具を使用する必要がないため、衝突の可能性がなくなります。

5) 3 つの防錆コーティングの厚さが均一であるため、生産効率と製品品質が大幅に向上し、塗料の無駄も回避できます。

PCBA自動三方防錆塗装機は、三方防錆塗装に特化したインテリジェントスプレー設備です。塗装対象物と塗布液が異なるため、塗装機の設備構成における部品選定も異なります。三方防錆塗装機は最新のコンピュータ制御プログラムを採用し、三軸連動を実現。同時にカメラによる位置決め・追跡システムを搭載し、塗装範囲を正確に制御できます。

三防塗料コーティング機は、三防塗料接着機、三防塗料スプレー接着機、三防塗料オイルスプレー機、三防塗料スプレー機とも呼ばれ、特に流体制御用であり、PCB 表面に三防塗料の層を塗布し、含浸、スプレー、またはスピンコーティング法で PCB 表面にフォトレジストの層を塗布します。

新たな時代の三重防錆塗装需要をいかに解決するかは、業界にとって喫緊の課題となっています。精密選択塗装機に代表される自動塗装設備は、新たな操作方法をもたらします。塗装精度が高く材料の無駄がなく、大量の三次塗装に最適です。

投稿日時: 2023年7月8日