1. 外観および電気的性能要件

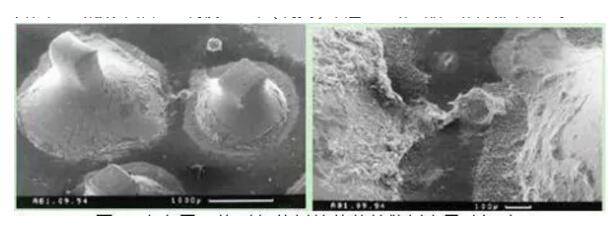

汚染物質がPCBAに及ぼす最も直感的な影響は、PCBAの外観です。高温多湿の環境に置いたり使用したりすると、吸湿して残留物が白くなることがあります。部品にリードレスチップ、マイクロBGA、チップレベルパッケージ(CSP)、0201部品が広く使用されているため、部品と基板の距離が縮まり、基板のサイズが小さくなり、組み立て密度が高まっています。実際、ハロゲン化物が部品の下に隠れているか、まったく洗浄できない場合は、局所的な洗浄によってハロゲン化物が放出され、悲惨な結果を招く可能性があります。これはまた、デンドライトの成長を引き起こし、短絡につながる可能性があります。イオン汚染物質の洗浄が不適切だと、表面抵抗が低く、腐食し、導電性の表面残留物が回路基板の表面に樹枝状の分布(デンドライト)を形成し、図に示すように局所的な短絡が発生するなど、多くの問題が発生します。

軍用電子機器の信頼性に対する主な脅威は、錫ウィスカと金属間化合物です。この問題は依然として存在し、ウィスカと金属間化合物は最終的に短絡を引き起こします。湿度の高い環境や電気が流れる環境では、部品に過剰なイオン汚染が発生すると問題が発生する可能性があります。例えば、電解錫ウィスカの成長、導体の腐食、絶縁抵抗の低下により、図に示すように回路基板上の配線が短絡します。

非イオン性汚染物質の不適切な洗浄も、一連の問題を引き起こす可能性があります。基板マスクの密着不良、コネクタのピン接触不良、物理的干渉不良、可動部品やプラグへのコンフォーマルコーティングの密着不良などが生じる可能性があります。同時に、非イオン性汚染物質はイオン性汚染物質を包み込み、他の残留物や有害物質を包み込み、運搬する可能性もあります。これらは無視できない問題です。

2, T3つの塗装防止コーティングの必要性

コーティングの信頼性を確保するには、PCBAの表面清浄度がIPC-A-610E-2010レベル3規格の要件を満たす必要があります。表面コーティング前に樹脂残留物が除去されていないと、保護層の剥離やひび割れが発生する可能性があります。また、活性剤残留物がコーティング下で電気化学的マイグレーションを引き起こし、コーティングの破裂防止効果が損なわれる可能性があります。研究によると、洗浄によってコーティングの接着率が50%向上することが示されています。

3, No 掃除も掃除が必要

現在の規格では、「無洗浄」とは、基板上の残留物が化学的に安全で、基板に何ら影響を与えず、基板上に残留しても構わないことを意味します。腐食検出、表面絶縁抵抗(SIR)、エレクトロマイグレーションなどの特殊な試験方法は、主にハロゲン/ハロゲン化物含有量を判定し、組み立て後の無洗浄部品の安全性を判断するために使用されます。しかし、固形分含有量の少ない無洗浄フラックスを使用した場合でも、多少の残留物は発生します。高い信頼性が求められる製品では、回路基板上に残留物やその他の汚染物質が存在すべきではありません。軍事用途では、無洗浄であっても無洗浄の電子部品が求められます。

投稿日時: 2024年2月26日