PCB 表面処理の最も基本的な目的は、良好な溶接性や電気特性を確保することです。自然界の銅は酸化物の形で空気中に存在しやすいため、元の銅の状態を長期間維持することが難しく、銅処理が必要となります。

PCBの表面処理工程は数多くあります。一般的なアイテムは、平坦な有機溶接保護剤 (OSP)、全面ニッケルメッキ金、沈金、神西、沈銀、化学ニッケル、金、および電気メッキハードゴールドです。症状。

1. 熱風がフラット(スプレー缶)

熱風レベリングプロセスの一般的なプロセスは、マイクロエロージョン→予熱→コーティング溶接→スプレー錫→洗浄です。

熱風は平らで、熱風溶接(通称錫スプレー)とも呼ばれ、PCB 表面に溶接された溶けた錫(鉛)をコーティングし、加熱を使用して空気を圧縮して整流(ブロー)して成形するプロセスです。銅酸化防止層。また、溶接性の良いコーティング層を提供することもできます。溶接部全体と熱風の銅が結合して銅 - 錫金属の誘導性化合物を形成します。PCB は通常、溶けた溶接水の中に沈みます。ウィンドナイフは、溶接の前に溶接された平らな液体を吹き付けます。

熱風のレベルは垂直と水平の2種類に分けられます。一般的には横型の方が良いとされています。主に水平熱風整流層が比較的均一であり、自動生産を実現できます。

利点: 保管期間が長い。PCB が完成した後、銅の表面は完全に濡れています (溶接前に錫は完全に覆われています)。リード溶接に適しています。成熟したプロセス、低コスト、外観検査や電気試験に適しています

短所: 行のバインディングには適していません。表面の平坦性の問題により、SMT にも限界があります。接点スイッチの設計には適していません。錫を溶射すると銅が溶けて基板が高温になります。特に厚板や薄板では錫スプレーの量が限られており、生産作業が不便です。

2、有機溶接性保護剤(OSP)

一般的な工程は、脱脂→マイクロエッチング→酸洗→純水洗浄→有機コーティング→洗浄となり、処理工程を示す工程管理が比較的容易です。

OSP は、RoHS 指令の要件に準拠したプリント基板 (PCB) の銅箔表面処理プロセスです。OSP は、Organic Solderability Preservatives の略で、有機はんだ付け性保存剤としても知られ、英語では Preflux とも呼ばれます。簡単に言えば、OSP は、きれいな裸の銅表面上に化学的に成長させた有機スキン フィルムです。このフィルムは、抗酸化、熱衝撃、耐湿性を備えており、通常の環境(酸化または加硫など)で錆びない銅の表面を保護します。しかし、その後の溶接高温では、露出したきれいな銅表面が非常に短時間で溶融はんだと即座に結合して固体のはんだ接合部になるように、この保護膜はフラックスによって簡単に素早く除去されなければなりません。

利点: プロセスが簡単で、表面が非常に平坦で、鉛フリー溶接や SMT に適しています。やり直しが容易で、生産作業が容易で、水平ライン作業に適しています。このボードは複数の処理 (OSP+ENIG など) に適しています。低コストで環境に優しい。

デメリット:リフロー溶接回数の制限(複数回の溶接が厚いと皮膜が破壊されるが、基本的には2回で問題ない)。圧着技術、ワイヤー結束には適していません。視覚的検出と電気的検出は不便です。SMT には N2 ガス保護が必要です。SMTリワークは不向きです。高いストレージ要件。

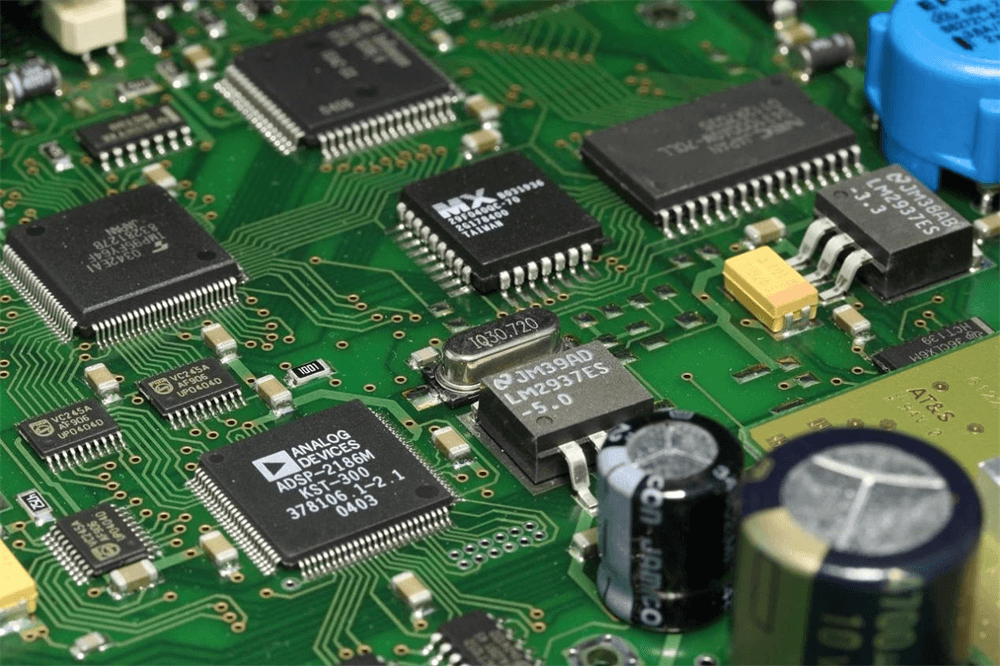

3、プレート全体にニッケルゴールドメッキ

プレートニッケルメッキは、最初にニッケルの層でメッキされ、次に金の層でメッキされるPCB表面導体です。ニッケルメッキは主に金と銅の間の拡散を防止します。電気ニッケル金めっきには、ソフト金めっき(純金、金の表面が明るく見えない)とハード金めっき(表面が滑らかで硬い、耐摩耗性、コバルトなどの他の元素が含まれており、金の表面が明るく見える)の2種類があります。ソフトゴールドは主にチップパッケージングの金線に使用されます。硬質金は主に非溶接の電気相互接続に使用されます。

利点: 12 か月を超える長い保管期間。接点スイッチの設計や金線の結束に適しています。電気試験に最適

弱点: コストが高く、金が厚い。電気メッキされたフィンガーには、追加の設計ワイヤ伝導が必要です。金の厚みが一定ではないため、溶接に使用すると、金が厚くなりすぎてはんだ接合部が脆化し、強度に影響を与える場合があります。電気めっき表面の均一性の問題。電気メッキされたニッケル金はワイヤの端を覆っていません。アルミワイヤボンディングには適しません。

4. シンクゴールド

一般的なプロセスは次のとおりです。酸洗い洗浄 –> 微腐食 –> 予備浸出 –> 活性化 –> 無電解ニッケルメッキ –> 化学金浸出。工程内には6つの薬液タンクがあり、100種類近くの薬液が使用されており、工程はより複雑です。

シンキングゴールドは、銅の表面上で電気的に良好な厚いニッケル金合金で包まれており、PCB を長期間保護します。また、他の表面処理にはない耐環境性も備えています。さらに、金の沈降は銅の溶解を防ぐこともでき、これは鉛フリーアセンブリに利益をもたらします。

利点:酸化しにくく、長期保存が可能、表面が平坦で、細かいギャップのピンや小さなはんだ接合部を備えた部品の溶接に適しています。ボタン付きの推奨 PCB ボード (携帯電話ボードなど)。リフロー溶接は、溶接性をあまり損なうことなく、複数回繰り返しても可能です。COB(Chip On Board)配線の基材として使用できます。

短所:コストが高い、溶接強度が低い、無電解ニッケルプロセスを使用しているため、黒いディスクの問題が発生しやすい。ニッケル層は時間の経過とともに酸化するため、長期的な信頼性が問題となります。

5. 沈み缶

現在のはんだはすべて錫ベースであるため、錫層はあらゆる種類のはんだに適合します。錫を沈めるプロセスでは、平らな銅と錫の金属間化合物が形成されるため、熱風レベリングの頭の痛い平らな問題がなく、沈む錫は熱風レベリングと同じ良好なはんだ付け性を持ちます。ブリキはあまり長く保存できませんので、ブリキの沈む順番に従って組み立てる必要があります。

特長:横ライン生産に適しています。細線加工に適し、鉛フリー溶接に適し、特に圧着技術に適しています。平坦度が非常に良く、SMTに適しています。

短所: 錫ウィスカの成長を制御するには、良好な保管条件が必要です (できれば 6 か月以内)。接点スイッチの設計には適していません。生産プロセスでは、溶接抵抗フィルムのプロセスが比較的高く、そうでないと溶接抵抗フィルムが剥がれる原因になります。複数の溶接の場合は、N2 ガス保護が最適です。電気測定も問題です。

6. シンキングシルバー

シルバーシンキングプロセスは有機コーティングと無電解ニッケル/金メッキの間にあり、プロセスは比較的シンプルで高速です。熱、湿気、汚染にさらされても、銀は良好な溶接性を維持できますが、光沢は失われます。銀めっきは、銀層の下にニッケルがないため、無電解ニッケルめっき/金めっきほどの物理的強度はありません。

利点: プロセスが簡単で、鉛フリー溶接、SMT に適しています。非常に平坦な表面、低コスト、非常に細い線に適しています。

短所: 保管要件が高く、汚染されやすい。溶接強度に問題が生じやすい(マイクロキャビティ問題)。溶接抵抗皮膜下の銅はエレクトロマイグレーション現象やジャババイト現象が発生しやすいです。電気測定も問題

7、化学ニッケルパラジウム

金の析出と比較すると、ニッケルと金の間にパラジウムの層が余分にあり、パラジウムは置換反応による腐食現象を防ぎ、金の析出に十分な準備を整えることができます。金はパラジウムで緻密にコーティングされており、良好な接触面を提供します。

利点:鉛フリー溶接に適しています。非常に平坦な表面でSMTに適しています。スルーホールはニッケルゴールドにすることもできます。保管期間が長く、保管条件が過酷ではありません。電気試験に適しています。スイッチ接点の設計に適しています。アルミニウム線の結束に適しており、厚板に適しており、環境攻撃に対する強い耐性があります。

8. 硬質金の電気メッキ

製品の耐摩耗性を向上させるために、抜き差し回数を増やしたり、硬質金を電気メッキしたりします。

PCB 表面処理プロセスの変化はそれほど大きくなく、比較的遠い話のように思えますが、長期にわたるゆっくりとした変化が大きな変化につながることに注意する必要があります。環境保護への要求が高まる中、PCBの表面処理プロセスは今後大きく変わっていくことは間違いありません。

投稿日時: 2023 年 7 月 5 日